5 Chiến Lược Tối Ưu Chi Phí Điện Trong Sản Xuất Chủ Nhà Máy Chưa Biết

5 chiến lược giúp nhà máy tối ưu chi phí điện, từ cải thiện thiết bị đến ứng dụng BESS – giải pháp lưu trữ năng lượng cho chủ doanh nghiệp sản xuất.

5 Chiến Lược Tối Ưu Chi Phí Điện Trong Sản Xuất Chủ Nhà Máy Chưa Biết

Điện đang “ăn” bao nhiêu trong chi phí sản xuất của anh/chị?

Trong hầu hết các nhà máy, tiền điện không còn là “chi phí phụ” mà đã trở thành một trong những khoản lớn nhất trong cơ cấu vận hành. Theo các tài liệu của EVN, ngành công nghiệp chiếm hơn 50% tổng tiêu thụ năng lượng quốc gia, và hoàn toàn có thể tiết kiệm 20–30% nếu áp dụng đúng các giải pháp quản lý và sử dụng điện hiệu quả. (EVN)

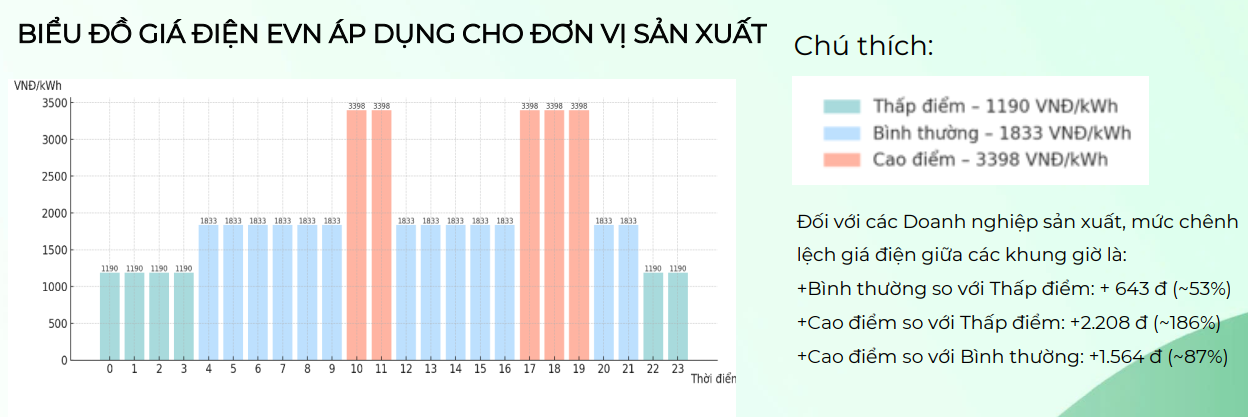

Song song đó, biểu giá điện cho khối sản xuất đang tách bạch rõ giờ bình thường – giờ thấp điểm – giờ cao điểm, với mức chênh lệch rất lớn. Chẳng hạn, với khách hàng sản xuất ở cấp điện áp 22–110 kV, giá điện giờ thấp điểm khoảng 1.190 đ/kWh, trong khi giờ cao điểm lên tới 3.398 đ/kWh, tức đắt gần gấp 3 lần. (EVN Vietnam)

Biểu đồ giá điện EVN theo khung giờ áp dụng cho đơn vị sản xuất

Với một nhà máy tiêu thụ vài trăm nghìn đến hàng triệu kWh mỗi tháng, chỉ cần tối ưu cách khi nào dùng điện, dùng cho thiết bị nào, và có “tự chủ” được phần nào không, là đã tạo ra khác biệt hàng trăm triệu đến hàng tỷ đồng mỗi năm.

Vì vậy, thay vì chỉ “tiết kiệm” theo nghĩa tắt bớt, cắt bớt, các chủ doanh nghiệp đang chuyển sang tư duy “quản trị năng lượng” – xem điện năng giống như một khoản đầu tư cần tối ưu, không chỉ là chi phí phải chịu.

Dưới đây là 5 chiến lược có thể triển khai theo hướng đó.

1. Nâng cấp thiết bị & công nghệ – nền tảng của tiết kiệm bền vững

Nhiều nhà máy hiện vẫn sử dụng:

-

Động cơ hiệu suất thấp, chạy non tải hoặc quá tải

-

Hệ thống chiếu sáng truyền thống

-

Máy nén khí, máy lạnh, bơm nước đời cũ

Những thiết bị này khiến nhà máy tiêu thụ nhiều điện hơn cần thiết mà không tạo thêm giá trị.

Các nghiên cứu và hướng dẫn kỹ thuật cho thấy:

-

Việc chuyển đổi sang đèn LED công nghiệp có thể giúp tiết kiệm 50–70% điện chiếu sáng, đồng thời tăng tuổi thọ gấp 3–5 lần so với đèn huỳnh quang hoặc đèn sợi đốt. (Net Zero Solutions | NZS.VN)

-

Sử dụng động cơ hiệu suất cao (IE3, IE4) và kết hợp biến tần (VFD) cho bơm, quạt, máy nén thường giúp giảm 10–20% điện tiêu thụ cho nhóm thiết bị quay. (LC Tech)

-

Ở một số ngành như thủy sản, việc thu hồi nhiệt thải (waste heat recovery) còn giúp tiết kiệm đáng kể năng lượng cho sấy, gia nhiệt… (MDPI)

Anh/chị có thể bắt đầu từ đâu?

-

Lập danh mục thiết bị tiêu thụ điện lớn nhất (Top 10–20% thiết bị chiếm 80% điện năng).

-

Đánh giá tuổi đời, hiệu suất, tình trạng vận hành của từng nhóm (động cơ, máy nén, hệ lạnh, chiếu sáng…).

-

Lập kế hoạch thay thế dần sang thiết bị hiệu suất cao, ưu tiên những hạng mục có thời gian hoàn vốn dưới 3 năm.

Đây là nhóm giải pháp đụng đến CAPEX (chi đầu tư), nhưng là nền tảng, vì anh/chị càng giảm tải cơ bản, thì các giải pháp nâng cao (như BESS, solar, EMS) về sau càng hiệu quả.

2. Tối ưu lịch vận hành theo biểu giá điện – chuyển từ “chịu trận” sang “chủ động”

Với biểu giá hiện hành, sự khác biệt giữa giờ thấp điểm và cao điểm lên tới gần 3 lần. (EVN Vietnam)

Nếu nhà máy vẫn vận hành “phẳng”, không điều chỉnh theo khung giờ thì đồng nghĩa với việc tự chấp nhận trả tiền điện đắt mà không được thêm bất kỳ lợi ích nào.

Những việc một chủ nhà máy có thể làm ngay:

1. Phân loại tải theo tính chất:

-

Tải bắt buộc liên tục: kho lạnh, hệ thống an ninh, một số dây chuyền đặc thù.

-

Tải có thể dời thời gian: hệ thống sấy, bơm nước, nghiền, trộn, ép, nạp/đóng gói.

-

Tải linh hoạt: một số công đoạn phụ trợ, vệ sinh dây chuyền, chạy thử máy…

2. Lập lại lịch sản xuất & bảo trì:

-

Ưu tiên dời các công đoạn tiêu thụ điện lớn sang giờ thấp điểm (đêm, sáng sớm).

-

Hạn chế khởi động cùng lúc nhiều thiết bị nặng ở đầu giờ cao điểm để tránh tạo “đỉnh phụ tải” (peak).

-

Tổ chức ca kíp thông minh: không nhất thiết tăng ca ban đêm toàn bộ, mà dồn những phân xưởng ngốn điện vào khung giờ rẻ.

3. Sử dụng cảnh báo phụ tải:

-

Kết hợp đồng hồ đo đếm hoặc hệ thống EMS (Energy Management System) để hiển thị theo thời gian thực: giờ nào đang gần chạm đỉnh, bộ phận nào đang kéo tải lên.

Những điều chỉnh tưởng chừng “quản lý nội bộ” này có thể giúp giảm 8–15% chi phí điện mà không cần đầu tư lớn, đơn giản vì anh/chị đang mua điện thông minh hơn.

3. Kiểm toán năng lượng & hệ thống quản lý năng lượng – nhìn thẳng vào chỗ đang thất thoát

Nếu anh/chị chưa từng làm kiểm toán năng lượng (energy audit) cho nhà máy trong vòng 3–5 năm gần đây, rất có thể đang tồn tại khá nhiều “lỗ rò” mà không ai để ý:

-

Đường dây, tủ điện quá tải, phát nóng → tổn thất điện năng

-

Tụ bù kém chất lượng → hệ số cosφ thấp, bị phạt công suất phản kháng

-

Rò rỉ khí nén → máy nén khí chạy gần như cả ngày chỉ để bù thất thoát

-

Hệ thống lạnh cách nhiệt kém, cửa kho đóng mở không kiểm soát

-

Máy biến áp cũ, vận hành xa vùng hiệu suất tối ưu

Các chương trình hỗ trợ như dự án tiết kiệm năng lượng do KOICA tài trợ ghi nhận rằng, thông qua kiểm toán năng lượng, nhiều nhà máy tìm ra được cơ hội tiết kiệm 10–30% điện, trong đó có những giải pháp đầu tư rất nhỏ (dưới 1 năm hoàn vốn), như sửa rò rỉ, tối ưu tụ bù, cân bằng pha… (Viet Nam Energy Partnership Group).

Vai trò của hệ thống quản lý năng lượng (EnMS/EMS)

Thay vì chỉ xem hóa đơn cuối tháng, chủ doanh nghiệp có thể:

-

Giám sát phụ tải theo thời gian thực theo từng phân xưởng, từng máy

-

Đặt ngưỡng cảnh báo khi vượt tải, khi cosφ xấu, khi điện tiêu thụ bất thường

-

So sánh chỉ số kWh/tấn sản phẩm giữa các ca, các ngày, các dây chuyền

Khi dữ liệu minh bạch, việc ra quyết định “cắt ở đâu, đầu tư vào đâu trước” trở nên rõ ràng và ít cảm tính hơn.

4. Kết hợp năng lượng tái tạo – nhưng đừng quên bài toán “lưu trữ”

Điện mặt trời mái nhà (solar rooftop) đang được nhiều khu công nghiệp, nhà máy ưu tiên vì:

-

Tận dụng được diện tích mái lớn

-

Sản lượng cao đúng giờ nắng – thường trùng với giờ phụ tải lớn

-

Giảm áp lực mua điện lưới trong trung – cao điểm

Một số nhà máy FDI lớn đã hướng tới vận hành gần như 100% bằng năng lượng sạch, kết hợp giữa điện mặt trời, hợp đồng mua điện sạch (DPPA) và hệ thống lưu trữ tại chỗ. (AP News)

Tuy nhiên, solar có một điểm yếu “cố hữu”:

Tạo điện dư vào ban ngày – thiếu vào ban đêm.

Nếu không có hệ thống lưu trữ, phần điện dư này hoặc phải xả bớt, hoặc không sử dụng tối ưu được. Đây chính là lý do BESS trở thành mảnh ghép quan trọng, đặc biệt với các nhà máy chạy 2–3 ca.

5. Từ tối ưu sang “tự chủ”: BESS – công cụ tài chính, không chỉ là thiết bị kỹ thuật

Sau khi anh/chị đã:

-

Nâng cấp thiết bị

-

Tối ưu vận hành theo giờ

-

Làm kiểm toán năng lượng

-

Xem xét tích hợp điện mặt trời

Câu hỏi tiếp theo sẽ là: “Có cách nào chủ động hơn nữa với chi phí điện không?”

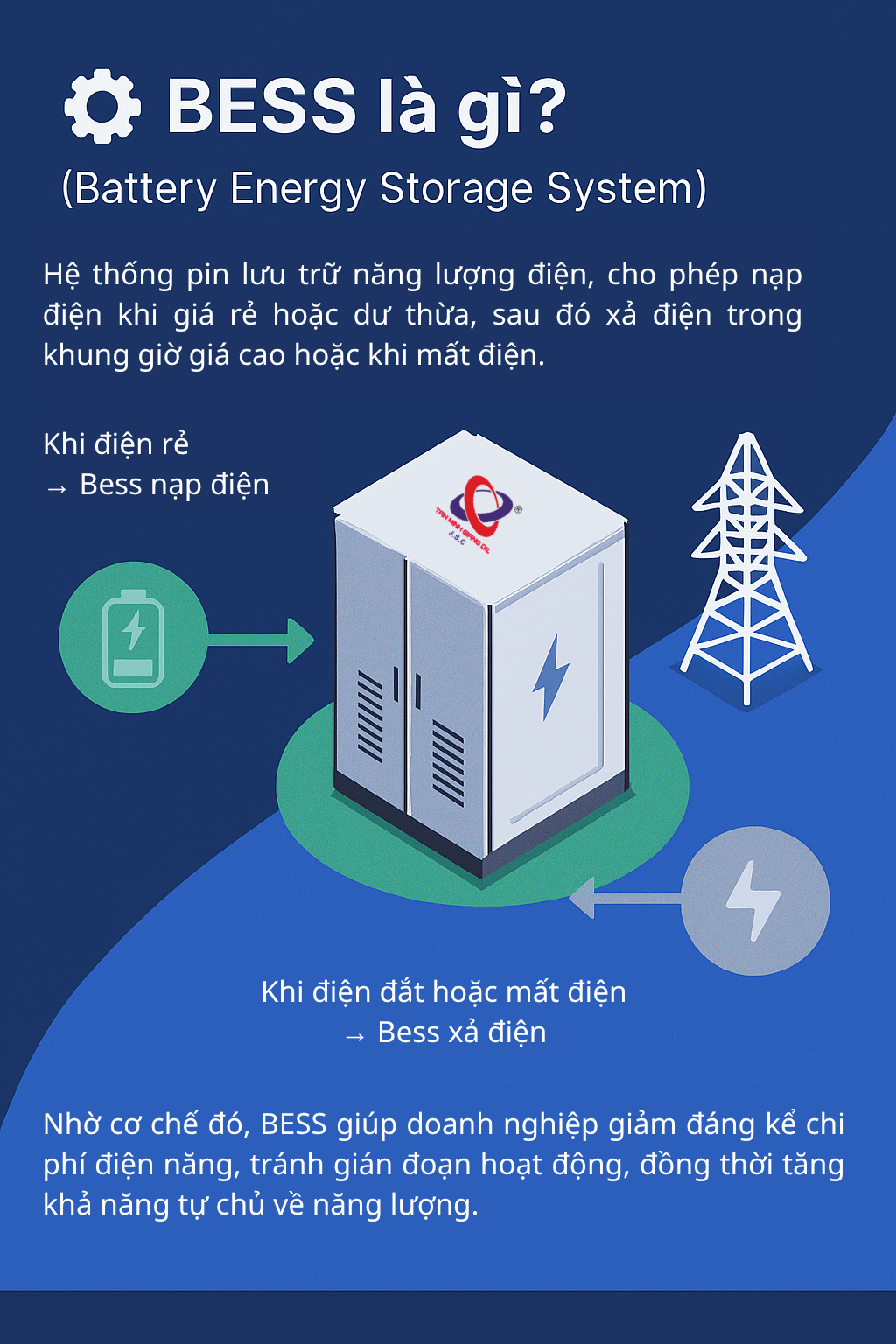

Đó là lúc BESS (Battery Energy Storage System – Hệ thống pin lưu trữ năng lượng) bước vào như một công cụ tài chính thực sự.

BESS - Giải pháp tối ưu năng lượng cho doang nghiệp

5.1. BESS giải quyết bài toán gì cho nhà máy?

-

Tiết kiệm tiền điện qua “load shifting” & “peak shaving”

-

Load shifting: sạc điện vào giờ thấp điểm (rẻ), xả điện vào giờ bình thường/cao điểm (đắt) – tức chuyển phần tiêu thụ từ khung giá cao sang khung giá thấp. (Power-Sonic)

-

Peak shaving: khi phụ tải tiến gần “đỉnh” hợp đồng, BESS sẽ xả bù để không làm vượt công suất, tránh bị tính giá cao hoặc bị phạt, đặc biệt trong các mô hình biểu giá hai thành phần (có tính cả kW công suất cực đại). (Ampowr)

-

-

Đảm bảo nguồn điện liên tục 24/7

-

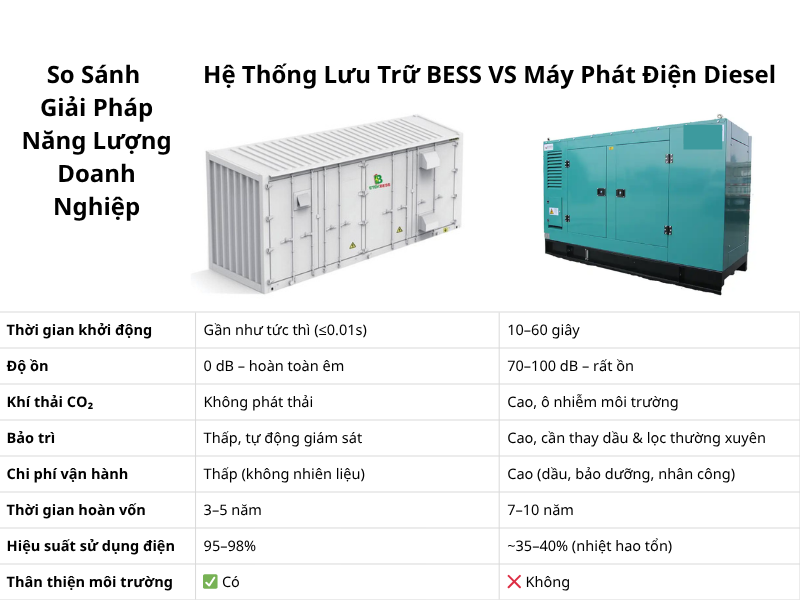

BESS có thể chuyển từ chế độ chờ sang cấp điện trong vài phần trăm giây (millisecond), nhanh hơn rất nhiều so với máy phát dầu.

-

Dây chuyền sản xuất, hệ thống kho lạnh, máy chủ, robot… không bị “giật cục” mỗi khi lưới có sự cố.

-

-

Tối đa hóa hiệu quả điện mặt trời

-

Thay vì để điện dư vào giữa trưa, BESS lưu lại và cho phép anh/chị dùng vào buổi tối, tức là thực sự “ăn hết” sản lượng solar mà nhà máy tạo ra. (Power-Sonic)

-

-

Giảm phụ thuộc vào máy phát diesel

-

Không tiếng ồn, không khói thải, không mùi dầu, không chi phí nhiên liệu và bảo trì động cơ.

-

Phù hợp xu hướng ESG, chuẩn xanh, và các yêu cầu về môi trường trong xuất khẩu.

-

5.2. Nhìn BESS dưới góc độ tài chính

Lấy một ví dụ đơn giản:

-

Nhà máy tiêu thụ 1.000.000 kWh/tháng

-

Trong đó 30% rơi vào giờ cao điểm với giá ~3.398 đ/kWh

-

40% vào giờ bình thường ~1.833 đ/kWh

-

30% vào giờ thấp điểm ~1.190 đ/kWh (EVN Vietnam)

Nếu triển khai BESS để:

-

Hấp thụ một phần tải cao điểm, “kéo” chúng về giờ thấp điểm

-

Cắt giảm 25–30% sản lượng mua trong khung 3.398 đ/kWh

Anh/chị có thể tiết kiệm vài trăm triệu đồng mỗi tháng, tùy quy mô hệ thống. Với mức tiết kiệm như vậy, thời gian hoàn vốn ước tính thường trong khoảng 3–5 năm, sau đó BESS gần như trở thành “máy in tiền tiết kiệm điện” cho nhà máy.

BESS - Giải pháp tối ưu năng lượng cho doang nghiệp

6. Tại sao nên nghĩ về BESS ngay từ bây giờ, thay vì đợi thêm 3–5 năm?

Hai xu hướng chính sách đang diễn ra:

-

Biểu giá điện hai thành phần, mở rộng đối tượng áp dụng cho khách hàng lớn – nghĩa là doanh nghiệp sẽ không chỉ trả tiền theo kWh, mà còn trả theo công suất cực đại (kW). (moit.gov.vn)

-

Lúc này, “đỉnh phụ tải” trở thành yếu tố sống còn, và BESS là công cụ mạnh nhất để “gọt đỉnh”.

-

-

Áp lực ESG – CBAM – năng lượng xanh

-

Các khách hàng quốc tế, nhất là EU, ngày càng quan tâm tới dấu chân carbon của hàng hóa.

-

Việc dùng diesel, không tối ưu điện, không tận dụng năng lượng sạch sẽ làm doanh nghiệp mất điểm trong chuỗi cung ứng.

-

Nhìn dưới góc độ chiến lược, doanh nghiệp nào đi trước trong quản trị năng lượng & BESS sẽ có lợi thế cạnh tranh rất lớn: chi phí thấp hơn, ít rủi ro vận hành hơn, và dễ đạt chuẩn xuất khẩu hơn.

7. Kết luận: Tối ưu điện không chỉ là “tiết kiệm”, mà là tái thiết kế cách nhà máy sử dụng năng lượng

Nếu tóm lại 5 chiến lược theo góc nhìn của một chủ doanh nghiệp sản xuất:

-

Nâng cấp thiết bị & công nghệ để giảm nền tiêu thụ.

-

Tối ưu lịch vận hành theo biểu giá điện, tránh dùng điện đắt một cách vô thức.

-

Kiểm toán và quản lý năng lượng bằng dữ liệu, không quản lý bằng cảm giác.

-

Kết hợp năng lượng tái tạo nếu có điều kiện về mái, vị trí, dòng sản xuất.

-

Bước lên mức “tự chủ năng lượng” với BESS, biến tiền điện từ chi phí khó kiểm soát thành một biến số có thể “tối ưu được bằng công nghệ”.

BESS không chỉ là một hệ thống pin.

Đó là công cụ tài chính – vận hành, giúp anh/chị mua điện thông minh hơn, dùng điện thông minh hơn và bảo vệ nhà máy khỏi các rủi ro về lưới điện trong 5–10 năm tới.

CÔNG TY CỔ PHẦN KỸ THUẬT DỊCH VỤ TÂN MINH GIANG OIL

Địa chỉ: 20 Cộng Hòa, phường 12, quận Tân Bình, tp. HCM

Hotline: 0919 830 044

Email: tanminhgiangoil@gmail.com

Xem thêm